Im Kontext der gegenwärtigen globalen Krisen werden alternative Energieträger immer bedeutender, um von fossilem Erdgas als primärem Energieträger wegzukommen. In Deutschland basieren derzeit etwa 5 Prozent der gesamten Energieversorgung auf Holzrohstoffen. 1) Für das Jahr 2022 wurde für den Holzeinschlag zur Energiegewinnung mit 13,8 Millionen Kubikmetern eine neue Rekordmenge mit einer Steigerung um etwa 17 Prozent im Vergleich zum Vorjahr gemeldet. 2)

Es verwundert daher nicht, dass derartige, zur Energiegewinnung aus Holz eingesetzte Anlagen – darunter Hackschnitzelheizungen, aber auch Holzvergaseranlagen – auch in die Brandursachenstatistik des IFS zu finden sind.

Der Fokus dieses Artikels liegt dabei auf den Anlagen, die automatisch aus einem Hackschnitzellager befüllt werden. Hier zeigen sich spezifische Risiken, die nachfolgend erläutert werden sollen.

Im Kontext der gegenwärtigen globalen Krisen werden alternative Energieträger immer bedeutender, um von fossilem Erdgas als primärem Energieträger wegzukommen. In Deutschland basieren derzeit etwa 5 Prozent der gesamten Energieversorgung auf Holzrohstoffen. 1) Für das Jahr 2022 wurde für den Holzeinschlag zur Energiegewinnung mit 13,8 Millionen Kubikmetern eine neue Rekordmenge mit einer Steigerung um etwa 17 Prozent im Vergleich zum Vorjahr gemeldet. 2)

GRUNDPRINZIP

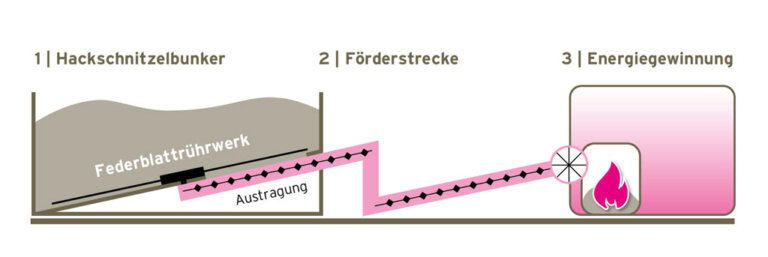

Grundlegend lassen sich diese Anlagen, unabhängig davon, ob nun Holzgas oder einfach nur warmes Wasser gewonnen wird, dabei in drei wesentliche und allen Anlagen gemeinsame Hauptbestandteile zerlegen.

01 Hackschnitzelbunker mit Hackschnitzelaustragung

Meist wird hierzu in einem Bunker, der z. B. über Radlader alle paar Tage befüllt wird, auf einer Holzunterkonstruktion eine schiefe Ebene errichtet. In diese Ebene wird ein sogenanntes Federblattrührwerk eingebaut. Die Mitnehmer (Federblattarme) schieben dann die Hackschnitzel in die nach oben offene Austragungsschnecke, die in die schiefe Ebene integriert ist. Federblattrührwerk und Austragungsschnecke werden dabei über einen außerhalb des Bunkers montierten Elektromotor angetrieben, sodass im Bunker selbst in der Regel nur mechanische Komponenten vorhanden sind. Die Austragung läuft dabei nicht kontinuierlich, sondern fördert je nach Bedarf immer wieder Brennstoff in Richtung Verbraucher (Bilder 1 bis 3).

02 Förderstrecke mit Rückbrandsicherungen

Die Förderstrecke zwischen Bunker und Verbrennungsraum setzt sich meist aus Schneckenförderern zusammen, die über verschiedene Sicherheitseinrichtungen verfügen, die einen Rückbrand aus dem Verbrennungsraum in Richtung Hackschnitzelbunker unterbinden sollen. Die DIN EN 303-5 [1] fordert dazu in Abschnitt 4.3.3 „Sicherheit gegen Rückbrand für automatische Heizkessel“ ganz allgemein: Automatische Beschickungssysteme müssen so gestaltet sein, dass ein Rückbrand verhindert wird.

Als mögliche Ursachen für einen Rückbrand werden dabei in dieser Norm folgende Aspekte genannt:

• Wärmeübertragung (heiße Oberflächen)

• Rückströmung von zündfähigen Verbrennungsprodukten aus dem Ofenraum

• Ausbreitung der Glutzone in den Ofenraum

Meist wird eine Kombination folgender Systeme als Rückbrandsicherung verbaut und auch in vorgenannter Norm benannt:

• Zellradschleuse

• Fallschacht bzw. Brennstoffrutsche

• Löschwassersysteme mit thermischer Auslösung (Sicherheitstemperaturbegrenzer)

• Rückbrandklappe mit thermischer Auslösung

03 Energiegewinnung (Vergasung, Verbrennung …)

Die dritte wesentliche Komponente ist der Verbrennungsraum. Je nach Prozess steht dabei über Wärmetauscher die Umwandlung in Wärme (Heizungsanlage) oder aber unter kontrollierten Sauerstoffmangelbedingungen auch die Holzvergasung zur späteren Gewinnung von Strom und Wärme in Blockheizkraftwerken im Vordergrund (Grafik 1).

Natürlich ergeben sich auch im Bereich der Energiegewinnung (Ofenraum, Heizungssteuerung …) aufgrund der Abwärme und der dort verbauten elektrotechnischen Komponenten verschiedenste Schadenszenarien, diese sollen aber nicht Gegenstand des Artikels sein.

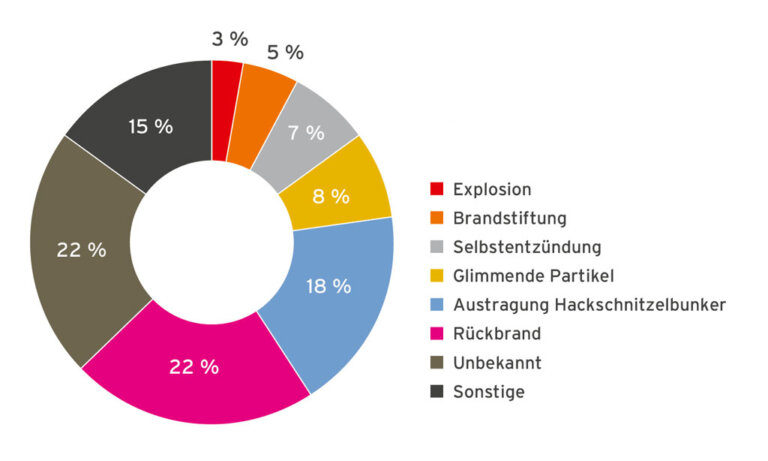

AUSWERTUNG DER SCHADENDATENBANK

Eine Auswertung der IFS-Schadendatenbank zum Stichwort „Hackschnitzel“ [2] ergibt die in Grafik 2 dargestellte Ursachenstatistik für Brände in Hackschnitzellagern. Nimmt man die Brandursachen „Rückbrand (22 %)“, „Brandentstehung in der Austragung im Hackschnitzelbunker (18 %)“ und „Selbstentzündung (7 %)“ zusammen, macht dies fast die Hälfte aller Schäden in Hackschnitzellagern aus. Nachfolgend sollen diese drei Hauptursachen im Hinblick auf stoffliche und technische Besonderheiten etwas näher beleuchtet werden.

Rückbrand

Es verwundert nicht, dass bei derartigen Anlagen ein Rückbrand aus dem Feuerungsraum eines der größten Risiken darstellt. Dabei weitet sich die Glutzone ausgehend vom Ofenraum entlang der Förderstrecke in Richtung Hackschnitzellager aus und führt dort schließlich zum Vollbrand. Bei der automatischen Einförderung des Brennstoffes ist gemäß DIN EN 303-5 durch technische Maßnahmen eine Ausbreitung des kontrollierten Brandgeschehens im Ofenraum in Richtung Förderstrecke und schließlich Hackschnitzellager zu unterbinden. Fehlende Rückbrandsicherungen bzw. Störungen oder Wartungsnachlässigkeiten sind dabei häufig die Ursache für den Rückbrand.

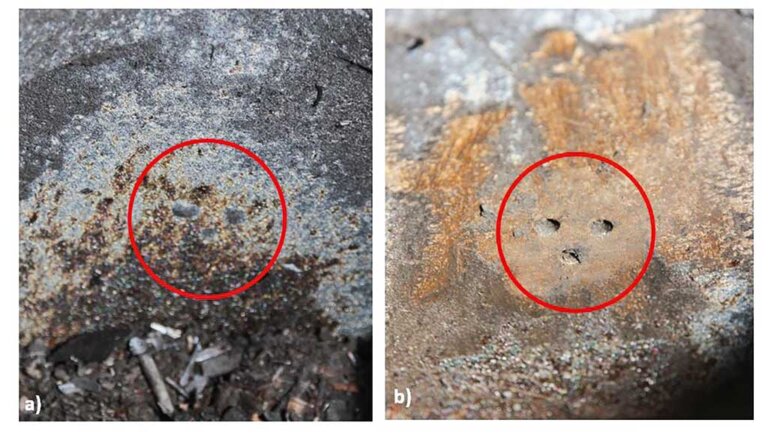

Die Brandursachenermittlung in Hackschnitzelbunkern geht meist mit schweißtreibender Arbeit einher. Der Bunker muss nämlich von den Hackschnitzeln befreit werden, um sich einen Eindruck von der Austragung verschaffen zu können. Meist wurde der Großteil schon durch die Einsatzkräfte aus dem Bunker verbracht, aber die Feinarbeit muss vom Brandermittler selbst durchgeführt werden, um bewerten zu können, ob und in welchen Schichten verkohlte Hackschnitzelreste vorliegen. Werden im Bereich der Austragung verkohlte Hackschnitzel gefunden (Bild 4 und 5) und können diese bis zum Ofenraum nachgewiesen werden, so ist von einem Rückbrand aus dem Ofenraum auszugehen. Im nächsten Schritt sind dann die Sicherheitseinrichtungen gegen Rückbrand, sofern überhaupt welche vorhanden sind, zu prüfen, um zu verstehen, wie es zum Rückbrand kommen konnte.

Manchmal blockieren metallische Fremdkörper z. B. die Zellradschleusen. In dem gewählten Schadenbeispiel war aber die Löschwassereintragung aufgrund mangelnder Wartung nicht funktionsfähig. Bild 6b zeigt die drei kleinen Öffnungen, über die Löschwasser bei thermischer Auslösung eigentlich in die Austragungsschnecke eindringen sollte. Es ist offensichtlich, dass durch derart verstopfte Löcher kein Löschwasser mehr durchkommt. Bei der kurz zuvor durchgeführten Wartung hatte man diese Öffnungen wohl schlicht übersehen. Im Hinblick auf die thermische Auslösung spielt auch die Position des Temperatursensors eine wichtige Rolle. Ist dieser ungünstig positioniert oder gar abgefallen, so wird die Hitze durch den Rückbrand nicht oder nicht rechtzeitig erfasst und die Löscheinrichtung kann ebenfalls nicht rechtzeitig auslösen.

Selbstentzündung

Dass Heu unter ungünstigen Bedingungen zu Selbstentzündung neigt, ist mittlerweile der breiten Öffentlichkeit bekannt. Dass dies auch bei Hackschnitzeln der Fall sein kann, ist leider häufig nicht mal mit Hackschnitzeln tätigem Fachpersonal bekannt. Spätestens als am Schadenvortag der Besitzer eines 5.000 m3 fassenden Hackschnitzellagers (Bild 7) eine auffällige Dampfentwicklung feststellte, hätte er misstrauisch werden müssen. Bei den Holzhackschnitzeln handelte es sich um Holzhackgut aus einem Nadelholzeinschlag mit wenig Stammholzanteil. Das Lager wurde im Winter und Frühjahr befüllt und Lagerhöhen von sieben bis zehn Metern wurden erreicht. Im August kam es dann schließlich zum Brand. Bereits während der Beräumung des Lagers durch die Einsatzkräfte wurden Brandkanäle in den Hackschnitzellagern gefunden, die bis zur Sohle der Halde herabreichten. Dabei ist die Selbstentzündung von Hackschnitzeln, die ihren Startpunkt in mikrobiellen Prozessen hat, kein unbekanntes Phänomen und es gibt längst Informationsschriften [3] dazu. Dort wird auch erläutert, unter welchen Umständen eine Selbstentzündung wahrscheinlich wird.

Als ungünstig wird dabei jeweils ein hoher:

• Feuchteanteil

• Grünanteil (z. B. Nadeln, Blätter)

• Feinanteil

• Fremdanteil (Erde, Sand)

bewertet. Es wird dort auch empfohlen, Hackschnitzellager nur bis zu einer maximalen Schütthöhe von vier Metern aufzubauen und eine Verdichtung zu vermeiden.

Die Selbstentzündung ist vor allem für sehr große Lager von relativ frischem Hackgut ein relevantes Problem. Aber auch bei der Dimensionierung der Vorratsbunker sollten die maximalen Lagerhöhen berücksichtigt werden. Und insbesondere für das letzte noch zu betrachtende Szenario sollte das Thema Selbstentzündung für das bessere Verständnis vorab etabliert sein.

Brandentstehung im Bunker

Beim letzten Beispiel handelt es sich um ein häufig beobachtetes Phänomen, das derzeit aber noch nicht abschließend verstanden ist. In etwa 18 % der untersuchten Fälle ist die Brandentstehung im Hackschnitzelbunker zu finden, ohne zunächst eine konkrete Ursache benennen zu können.

Die Hackschnitzel sind hier oft in der untersten Lage stark verkohlt (Bild 8), es werden aber keine Hinweise für einen Rückbrand festgestellt. Bild 9 zeigt sehr treffend ein derartiges Szenario. In dem im Bunker verlaufenden Teil der Austragung befinden sich noch verkohlte Hackschnitzel, im Bereich der Austragung außerhalb des Bunkers sind nur unverbrannte Hackschnitzel vorhanden. Die Hackschnitzel müssen also im Bunker entflammt worden sein.

Zunächst kann man natürlich an Selbstentzündung denken, aber die gängigen Füllhöhen der Bunker (etwa 2–3 Meter) und die in diesem Fall vorgefundene Art des Materials (hoher Stammanteil, trocken) lassen eine Selbstentzündung als unwahrscheinlich erscheinen. Auch elektrische Ursachen können ausgeschlossen werden, da keine entsprechenden Installationen im Bunker vorhandenen waren. Auch Lagerschäden bzw. heiß gelaufene Schnecken können anhand der Spurenlage an der Austragungsschnecke ausgeschlossen werden.

Auch beim Befüllen der Behälter können theoretisch glimmende Partikel (z. B. Tabakreste) eingetragen werden. Derartige Bunkerbrände werden aber auch Tage nach dem letzten Befüllvorgang gefunden. Das Durchzünden von Rauchgasen, die bei ungünstigen Druckverhältnissen aus dem Ofenraum bestimmungswidrig in Richtung Eintragung austreten, wäre als Ursache denkbar. Aber auch hier fehlen in den ausgewerteten Schadenfällen die konkreten Belege (z. B. Verformungen infolge einer möglichen Druckwelle). Diese Szenarien erscheinen insgesamt weniger wahrscheinlich, um die in dieser Häufung aufgetretenen Brände zu erklären.

Die weiteren Überlegungen lassen nun die rotierenden Federblattarme in den Fokus der Betrachtungen treten. Diese drehen sich an sich mit einer langsamen Rotationsgeschwindigkeit in der Größenordnung von einer Umdrehung pro Minute und noch dazu nicht kontinuierlich. Spannender wird aber der Blick auf die Federblattarme selbst. Man bedenke, dass sich diese Mitnehmer unter der Schütthöhe von ein bis zwei Metern Hackschnitzel befinden. Das heißt, im Worstcase drücken etwa 500 kg Hackschnitzel [4] je Quadratmeter auf den Boden und die Federblattarme müssen dagegen anarbeiten. Entsprechend ziehen sich die Arme immer wieder wie eine Feder auf und schlagen erst dann los, wenn die Federkraft die Widerstandskraft der Hackschnitzel überschreitet. Dabei sind sehr zügige Bewegungen der Arme zu beobachten. Es wäre denkbar, dass es bei derartigen Bewegungen entweder durch Fremdanteile (z. B. Steine oder Metallfremdkörper), aber auch beim Schlagen gegen die Austragungsrinne selbst zu einer Funkenbildung kommen könnte.

Allgemein gilt, dass bei Reib- und Schlagvorgängen im Sinne der Energieerhaltung beim Abtrennen von Partikeln diese einen Anteil der aufgewendeten Schlagenergie in Form von Wärme enthalten. Bei oxidierbaren Substanzen (z. B. Stahl) können sich die an sich schon heißen Teilchen durch Oxidationsprozesse auf Temperaturen von über 1.000 °C erwärmen. Derartige Funken können auch unter sonst günstigen Bedingungen einen Glimmbrand initiieren.

Die TRGS 723 (Gefährliche explosionsfähige Gemische – Vermeidung der Entzündung gefährlicher explosionsfähiger Gemische) beschäftigt sich im Abschnitt 5.4 mit „Zündquellen durch mechanische Reib-, Schlag- und Abriebvorgänge“.

Dort werden unter anderem zwei für Funkenbildung günstige Szenarien beschrieben, die auch auf die Austragungen in Hackschnitzellagern angewendet werden können:

• Eindringen von Fremdmaterialien in Anlagenteile (Steine, Betonstücke, Metallstücke)

• Bei Reib- und Abriebvorgängen zwischen Edelstählen ist bei hoher Flächenpressung mit Funkengarben zu rechnen

Da Hackschnitzel als loses, am Boden aufliegendes Schüttgut mit Radladern bewegt wird, sind Steine ein sehr häufig zu findender „Fremdkörper“. Und insbesondere zwischen der Austragungsrinne und dem Federblattarm kommt es zu Reib- und Abriebvorgängen zwischen Stählen wie Bild 9 deutlich belegt.

Es ist also plausibel, dass es durch Funkenbildung aufgrund der Bewegung der Federblattarme – die mitunter sehr ruckartig verläuft – zur Bildung von zündfähigen Funken kommt. Das scheinen keine exotischen Einzelfälle zu sein, sondern knapp jeder fünfte Brand in derartigen Hackschnitzellagern steht vermutlich damit im Zusammenhang.

LITERATUR

1) Bundesministerium für Ernährung und Landwirtschaft – „Wärme aus Holz“ (März 2022) https:// www.bmel.de/DE/themen/wald/holz/waerme-ausholz.html, entnommen am 18.04.2023

2) WirtschaftsWoche, „Noch nie wurde so viel Holzeinschlag zur Energiegewinnung genutzt“ Artikel vom 13.04.2023 https://www.wiwo.de/ politik/deutschland/energie-noch-nie-wurde-soviel- holzeinschlag-zur-energiegewinnung-genutzt/ 29094326.html

FUSSNOTEN

[ 1 ] DIN EN 303-5 Heizkessel – Teil 5: Heizkessel für feste Brennstoffe, manuell und automatisch beschickte Feuerungen, Nennwärmeleistung bis 500 kW – Begriffe, Anforderungen, Prüfungen und Kennzeichnung; Deutsche Fassung EN 303-5:2021

[ 2 ] Es wurden 88 Einträge der IFS-Schadendatenbank zum Stichwort „Hackschnitzel“ ausgewertet.

[ 3 ] Merkblatt 11 der Bayerischen Landesanstalt für Wald- und Forstwirtschaft „Hackschnitzel richtig lagern“ – Dezember 2011 // Merkblatt: Richtiges Lagern von Holzhackschnitzeln für Heizwerke: Vermeidung von Bränden und durch Selbstentzündung, C.A.R.M.E.M. e.V.

[ 4 ] Angenommene Schüttdichte von 250 kg/m3